LA PORCELLANA AD USMATE

di

Paolo Cazzaniga

Raccontata attraverso i ricordi dell’ex imprenditore Luciano Ripamonti

La porcellana ad Usmate, un’attività che nel recente passato ha caratterizzato l’economia e di conseguenza la vita del paese, ci ha spinto a ricercare i protagonisti di questa “epopea”, per poter tracciare una storia, anche minima che ha coinvolto una porzione considerevole della popolazione, non della sola Usmate, ma anche dei paesi vicini. Ora, attraverso un piacevole incontro con un ex imprenditore del settore, Luciano Ripamonti, abbiamo l’opportunità d’introdurre l’argomento e conoscere una pagina della storia di Usmate mai scritta. La chiacchierata con il nostro interlocutore, farà da filo conduttore a questo post, non sarà esaustiva dell’argomento e forse qualche volta, non completamente fedele agli avvenimenti, il tempo passato e la memoria fanno di questi scherzi. Dunque alcuni passaggi necessiteranno delle opportune verifiche, ma gli innumerevoli spunti proposti, serviranno a delineare molti aspetti, del fenomeno. Tecnica, curiosità, ma sopratutto le vicende umane dei protagonisti, che hanno tracciato questa storia, saranno i temi di queste note che vogliono essere un primo mattone del racconto che certamente andremo ad accrescere con altre testimonianze.

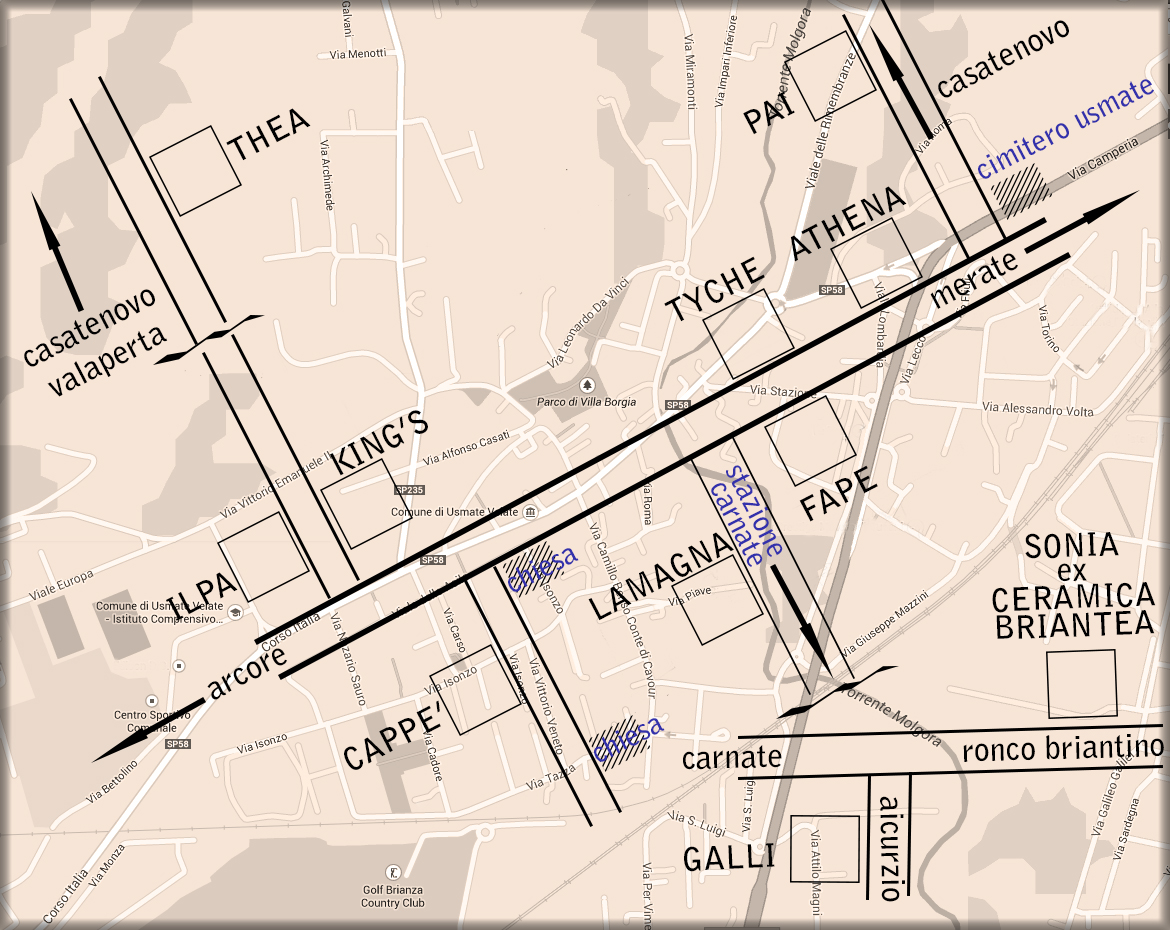

La storia della porcellana ad Usmate, o meglio il fiorire in tempi abbastanza recenti e nel giro di poco meno di quarant’anni concludere, anche se non completamente, la sua parabola in quel di Usmate, ha sempre stimolato la mia curiosità. Conoscere le ragioni della comparsa improvvisa dell’attività, che nel volgere di pochi anni, arrivò a coinvolgere diverse centinaia di lavoratori, tanto da risultare, tra gli anni cinquanta e novanta del secolo scorso, la fonte d’occupazione principale nel paese, può servire a delineare una pagina finora solo accennata delle vicende del luogo. Usmate, a differenza di altri luoghi d’Italia, non aveva una tradizione antica e nemmeno recente nel settore della porcellana. Dall’incontro con un l’ex imprenditore ne esce una genesi che ci riconduce allo spirito imprenditoriale che caratterizza da sempre la Brianza. Voglio proporre subito un prezioso schema che sortisce dalla memoria dell’intervistato. Possiamo delineare la geografia che segna il momento di massima espansione dell’industria della porcellana ad Usmate e nei comuni limitrofi, come è logico aspettarsi dallo sviluppo di una attività che si dimostra subito fonte di guadagno e quindi degna ad essere emulata.

Mappa schematica con le imprese che operarono nel settore della porcellana ad Usmate e dintorni, negli anni della sua massima espansione.

Emulazione positiva, la molla che scatta e nel volgere di poco trasforma un’attività, come tante altre, in qualcosa a cui fare riferimento e che attrae un numero considerevole di protagonisti allettati dai buoni profitti che il settore prospetta. Nel 1968, sette realtà produttive (Athena, Fape, Ipa, King’s, Lamagna, Pai, Tyche) davano lavoro a più di seicento dipendenti, in gran parte donne e ragazze. La produzione giornaliera rappresentava l’80% della produzione nazionale di porcellane, con un miliardo e mezzo di lire di fatturato annuo, che dirigeva le sue esportazione soprattutto verso Stati Uniti, Inghilterra e Germania. (Nota)

Nella storia di Luciano c’è la genesi, lo svolgersi e la fine dell’epopea della porcellana usmatese. La sua prima occupazione è nella ditta dello zio, la Fape che dunque si può considerare tra le capostipite delle aziende operanti nel settore. Remo Borgnini lo zio, dopo essere stato direttore, alla Bettini di Maggianico, fonda una sua attività. La Bettini, come la Fape producevano “porcellana tecnica”, ricordiamo i dispositivi utilizzati nel settore elettrico, grazie alla caratteristica “isolante” della porcellana, l’età dei polimeri sintetici, che avrebbero in parte ridimensionato la porcellana nell’uso citato, non era ancora arrivata. Oltre a questi oggetti, importante era la produzione destinata al settore tessile, dove sempre di porcellana erano i congegni atti a guidare i fili nelle macchine tessili, telai ed altro, grazie alla caratteristica di non stressare il filato e lasciarlo scivolare senz’attrito attraverso le guide e gli orifizi realizzati in porcellana. Questa breve introduzione ci permette di tracciare alcune considerazioni storiche, allargando il nostro campo d’osservazione all’intera regione Lombardia e alla sua capitale Milano, che ci serviranno per ipotizzare una possibile genesi della porcellana ad Usmate. Abbiamo notizia, che nel 1840 in Milano, il nobile Carlo Tinelli che possedeva una antica fabbrica la S. Cristoforo, ad indicare il luogo di Milano dove sorgeva, s’incontra con il giovane Giulio Richard, torinese, attivo in una piccola manifattura di porcellana con il padre nel capoluogo piemontese. Nel 1842 fondano una nuova società.

L’insediamento della San Cristoforo, a Milano, primo produttore in Lombardia di porcellana “tecnica”

E’ lo stesso Richard a dirigerla con Vittorio De Fernex, sino al 1847, quando resta solo alla direzione. Nel 1870 Giulio Richard diventa l’unico proprietario dell’attività. In quegli anni, suo era stato il merito di dare una svolta imprenditoriale alla S. Cristoforo, mettendo in produzione tra l’altro la “terraglia dura uso inglese” con l’intenzione d’affrancare l’Italia, dall’acquistare questi manufatti all’estero, ma sopratutto, ed è quello che a noi interessa, ebbe la lungimiranza di utilizzare la porcellana per andare incontro alle nuove esigenze proposte dal settore tessile ed in particolare della seta, in forte espansione in quegli anni nel contesto geografico di riferimento, risolvendo le problematiche di trattura e filatura della fibra, con la produzione di una serie di piccoli ordigni, che si dimostrarono di una utilità sorprendente. La qualità della porcellana, per questa applicazione, si era rivelata superiore a qualsiasi altro materiale, permettendo dunque alla società San Cristoforo di diventare un punto di riferimento mondiale nel settore. A questo tipo di attività si deve aggiungere la produzione di oggetti utilizzati nei settori elettrici, grazie all’elevata capacità d’isolamento ottenuto con la porcellana. La chimica non fu da meno, la porcellana è un materiale completamente inerte verso i composti chimici, e quindi apprezzata per questa peculiarità. Partendo da questo primo insediamento lombardo, destinato alla produzione di porcellana tecnica, possiamo subito aggiungere un particolare importante alla nostra ricerca. Scopriamo che le materie prime utilizzate, venivano dalla Francia, per quanto riguarda il caolino sotto forma di pasta, il quarzo era di provenienza italiana ed il feldspato, ingrediente indispensabile per la porcellana come poi vedremo, proveniva dalle cave della non lontana Varenna. Ancora oggi, in località Tremenico nella Val Varrone viene estratto questo minerale la cui cava fu individuata nel 1907 da Abramo Rusconi un giovane del luogo. Nella stessa vallate si estraggono anche silicati e caolino, altri componenti della porcellana. L’indagine è ormai al termine, uniamo le competenze tecniche dell’antica San Cristoforo di Milano, alla disponibilità del minerale necessario nella non lontana Val Varrone, ecco che la presenza della Bettini, in prossimità di Lecco a Maggianico, zona tra l’altro a chiara vocazione tessile, possa spiegare la “genesi prima” di tale industria e l’arrivo poi, della porcellana ad Usmate. Dobbiamo dire che, nella ricerca delle origini, scopriamo un’analoga produzione attiva nella vicina Carnate, l’informazione proviene da quanto postato sul sito della rivista online “Vorrei” a cui rimandiamo per una esauriente completezza d’informazione. Scopriamo che nel 1938, a seguito delle leggi razziali, Alessandro Colombo domiciliato a Monza, ebreo, di professione insegnate, deve lasciare il suo lavoro. Nell’anno successivo o nel 1940, incapace di rassegnarsi all’inattività, rileva una piccola fabbrica, la Ceramica Briantea, in via Fornace a Carnate che produceva materiali in porcellana per impianti elettrici quali interruttori, isolatori ed altri congegni destinati al settore.

I resti della “Ceramica briantea”, a Carnate, capostipite nell’area dell’usmatese della porcellana tecnica. (Immagine tratta dal post apparso su “Vorrei”)

Dopo l’8 Settembre 1943, la situazione per gli ebrei, diventa ancora più difficile, Alessandro Colombo con la moglie Ida Zamorani, lasciano la loro casa di Monza e si portano clandestini a Milano in un piccolo appartamento. A novembre, Colombo fa ritorno a Monza per raccogliere alcuni effetti personali, l’imprudenza gli è fatale, viene arrestato, la moglie solidale, si fa carcerare a sua volta, i due sono tradotti ad Auschwitz, dove pochi giorni dopo trovano la morte. Carnate nel 2013 ha voluto dedicare una via a questo imprenditore, che aveva svolto la sua attività nel paese, perdendo la vita come narrato nella tragica vicenda.

Remo Borgnini dunque arriva a fondare la Fape subito dopo la guerra nel 1946, il nostro interlocutore, in effetti alla domanda se la Fape fosse la più vecchia fabbrica dedicata alla produzione di porcellana, annota la presenza della Ceramica Briantea, collocandola temporalmente un poco più indietro, mia sorella ci dice l’intervistato ha lavorato presso questa ditta, aggiunge poi un particolare che al momento era sembrato di poca importanza, ma ora si ricollega alla vicenda appena narrata, “il proprietario o i tecnici, non so bene, mi sembra che fossero tedeschi”. Niente di più facile che l’attività, dopo l’arresto del Colombo, sia stata requisita e passata nelle mani tedesche che, guerra persa o no, erano rimasti proprietari a conflitto finito. A questo proposito ci era stato raccontato, in termini abbastanza confusi, da Ermanno Riboldi, a sua volta sollecitato per conoscere l’origine della porcellana ad Usmate, di un militare tedesco conoscitore della tecnica di produzione, che ne svelò i segreti. Come si vede storia, leggenda, e “sentito dire”, alla fine concorrono a tracciare una credibile vicenda. Sul luogo della stessa Ceramica Briantea, una volta dismessa l’attività, negli anni ’50 subentrò una nuova impresa, “Sonia” che produsse porcellana artistica, sino alla sua chiusura inizio anni ’90. Torniamo alla Fape che tra l’altro produceva anche i tappi utilizzati un tempo per chiudere le bottiglie della birra, sistema di chiusura ermetica, nota comunemente come “la macchinetta”. Le trance erano capaci di realizzare circa 6000 di questi dispositivi al giorno. L’intervistato aveva iniziato, lavorando nella ditta dello zio, quando aveva quindici anni, continuando sino alla chiamata militare. Nel frattempo altre aziende avevano aperto i battenti in paese. Tra questa la Ipa, una delle due realtà oggi superstiti ad Usmate, produttrice di porcellana ad uso “alberghiero” che con la Fape erano le uniche aziende che producevano già allora, la porcellana partendo dalle materie prime. “Alla Fape, ci spiega Luciano, arrivavano i carri ferroviari con i componenti, 200 quintali ogni vagone. Gli stessi erano macinati nei mulini, che frantumavano finemente gli ingredienti, utilizzando i “sassi”. Si miscelavo il tutto nelle vasche con acqua, quindi con filtri a pressa si toglieva il liquido, formando dei dischi da cui si ottenevano i “panetti”, di pasta di porcellana dalla consistenza simile al “das”. Così preparato l’impasto veniva usato nei differenti stampi per realizzare i manufatti in porcellana. Finito il militare nel 1961, il nostro interlocutore, a seguito di alcune incomprensioni con lo zio, lascia la Fape ed approda alla Falck di Arcore, unica parentesi al di fuori della porcellana, nella sua carriera lavorativa, anche se nello stesso periodo, trova impiego, come secondo lavoro, presso una nuova realtà del settore, nata da una costola della Fape. Quest’ultima aveva intrapreso, in parallelo alla porcellana tecnica, anche la produzione di quella artistica, chiamando Vittorio Lamagna. Classe 1926 nato a Napoli, dopo un periodo passato alle dipendenze della Fape, nel 1960 lascia la ditta per fondare una sua attività collocandola sempre ad Usmate in via Stazione. Il nostro protagonista, nella ditta del Lamagna, affina le sue competenze e arrotonda lo stipendio. Durante questi anni svela il suo ingegno mettendo a punto un sistema per incrementare alcuni tipi di produzione. Il settore, oltre alla “porcellana artistica”, fatta di figure, trova una sua importante espressione, per numeri e mercato, producendo bomboniere ed articoli da regalo. Uno degli articoli che caratterizzavano la produzione di Lamagna erano i fiori, opportunamente ambientati ed usati come oggetti da unire ai confetti, per realizzare le tipiche “bomboniere”. Una buona lavorante modellava, grazie alla sua manualità e ad una vena artistica di un certo livello, circa 150 fiori al giorno, ogni fiore era composto da 9 petali. Si usava la pasta e con le dita si modellavano i petali aiutandosi, nell’operazione, con un fazzoletto umido. L’idea fu di creare e realizzare uno stampo in alluminio per riprodurre i petali, ogni stampo aveva lo spazio per trenta petali. Una volta riempito grossolanamente, lo stampo che era posto su un carrello, lo stesso dotato di ruote, attraverso un sistema idraulico, traslava sotto la pressione di un rullo in gomma. Ogni passata erano trenta petali prodotti. A questo punto un addetto, anche senza alcuna dote artistica, realizzava in una giornata 600 fiori, con un incremento impensato. Questa innovazione, col senno del poi secondo l’intervistato, avrebbe in qualche modo contribuito al declino del settore, privato di quel valore aggiunto legato all’originalità del pezzo eseguito in numero forzatamente limitato dall’artista, che lavora “a mano”, e peggio ancora, aggravato da una produzione talmente elevata da saturare il mercato, diminuendone la domanda a scapito del prezzo.

Dalla conversazione ne esce che una volta fondata la sua attività, la Thea, il nome fu mutuato dal “pezzo di punta”, che si produceva, appunto una “rosa Thea”. Dunque, portata a regime questa tecnica, con quattro macchine utilizzate, due operatori per macchina, si arrivò a produrre 4800 pezzi al giorno. “Uno dei nostri cavalli di battaglia erano i “segnaposto”, la base, la rosa e il bocciolo, tra la rosa e il bocciolo si metteva il bigliettino con il nome dell’invitato”. Chiediamo a questo punto, al nostro interlocutore, di fare un passo indietro, ha parlato di miscela di componenti, di presse a disco, della pasta di porcellana, abbiamo bisogno che ci spieghi come è fatta la porcellana. Conosciamo le sue indiscusse qualità di tecnico della porcellana, che i 45 anni di attività hanno affinato. Entriamo nei segreti della porcellana. La composizione è così concepita: 30% caolino, 30% argilla, 30% quarzo a questa miscela si aggiungeva un 10% di feldspato, questo elemento opera come legante della miscela e grazie alla sua capacità di vetrificazione, da vita alla porcellana. Ancora più interessante la scoperta di come si producono i pezzi di porcellana. Abbiamo visto la realizzazione dei pezzi “pieni”, come potevano essere i fiori egli altri piccoli oggetti, vediamo ora quando si realizzano le figure di dimensioni più importanti, che trovano nella loro leggerezza, l’essenza stessa del prodotto “porcellana”.

Entra quindi in gioco l’artista che realizza il prototipo dell’opera plastica che servirà da campione alle innumerevoli copie che il laboratorio artigiano e se vuoi anche a livello industriale, saranno prodotte. Utilizzando la creta viene realizzata l’opera prima. Una parentesi è necessaria, dal colloquio esce una disamina degli artisti che hanno caratterizzato il settore, nell’ambito della produzione locale. Abbiamo parlato della “porcellana ad uso tecnico”, che sembra essere all’origine del fenomeno usmatese. In seguito anche la porcellana artistica ebbe un suo ruolo importante. Non siamo in grado di cogliere con precisione l’evoluzione temporale in Usmate, ma ci proveremo. Nel panorama odierno, la sola superstite “dell’artistico” è la Tyche, fondata da Franco Perego, nel 1962. Perego era cognato di quell’Egidio Sala che nel 1955 aveva dato vita alla Ipa ed in cui lo stesso Perego aveva operato. La Ipa specializzata oggi in porcellana alberghiera.

Ci spostiamo un attimo indietro nel tempo nel 1954, per collocare l’arrivo di un altro artista, Tiziano Galli che dopo anni di lavoro a Milano trasferisce la sua attività nella vicina Aicurzio, il “verbo” si sta avvicinando ad Usmate. Quando nel 1986, l’artista muore, la scultore Roberto Brambilla che aveva lavorato per Galli, rileva in società, appunto con Luciano Ripamonti, gli stampi del defunto, continuando la produzione alla Thea, sino alla chiusura della stessa. Nella valutazione, che ne esce, l’artista viene posto sullo stesso piano, di quel Giuseppe Cappè che approdò alla King’s di Usmate, come capo scultore, condividendo la società, attiva già nel 1953, con Giovanni Vernazza. In seguito, separandosi dal socio, darà vita ad una sua azienda trasferendosi in un secondo tempo a Lomagna, grazie agli incentivi fiscali concessi da quel comune alla fine degli anni ’60.

Madonna con Bambino, opera dello scultore Cappé. In una ‘Madonna con bambino’, quella sull’ovale dai cui bordi si affacciano degli angioletti, conserva tratti di squisita chiarezza, iconograficamente ascrivibili ad influssi robbieschi, e palesa anche pienezze lombarde tipiche della plastica di Cappé. Lo sfondo, anche se appare leggermente modificato da una lieve spinta barocca, é quello stesso dell’ovale mistico medievale; ma il bordo dell’ovale é frastagliato, così da dare, con le ricurve foglie, un aspetto di grottesca. (Testo da: Porcellane di Cappé – di Dino Campini)

La Cappè, morto il suo fondatore nel 2008, continua ancora oggi la produzione di porcellana, riproducendo i modelli, realizzati dall’artista, quando era in vita. Dai ricordi raccolti escono due figure che univano alla genialità tipica dello scultore di prestigio, quella sregolatezza che contraddistingue buona parte degli artisti. Si ricorda per Galli, un abbigliamento informale, incurante delle etichette, poi le partite a carte nella vicina Arcore al “Sentierone”, e le potenti auto sportive, che guasconi, lo stesso Galli e il Cappè conducevano e dopo aver lasciato la compagnia all’osteria, dichiaravano, qualsiasi ora fosse, che sarebbero partiti per Roma per prendere un caffè e così facevano.

Abbiamo ampliato la visione, accennando a questi importanti artisti, creatori di opere di vero spessore nel loro ambito, per ritornare ora nella descrizione del loro lavoro e soprattutto della tecnica che permette, come abbiamo accennato in precedenza, di realizzare quella serie di pezzi che trovano il loro modello nel lavoro dello scultore. Riprendiamo il cammino per scoprire che il modello realizzato in creta, veniva diviso in alcune parti essenziali, in funzione di una precisa esigenza tecnica, relativa alla riproduzione dell’opera dell’artista. Dopo la cottura ad 800°, si passa alla realizzazione degli stampi, colando su questi pezzi, il gesso della qualità alabastro, adatto per questo utilizzo, con una capacità d’assorbimento d’acqua, indispensabile alla realizzazione di manufatti di porcellana con questa tecnica. Dal modello, o dai pezzi che lo componevano, si procedeva e si realizzavano gli stampi destinati alla realizzazione delle circa quaranta copie che ogni stampo può produrre prima del deterioramento finale. Emerge dalle considerazioni fatte sui due artisti, un differente approccio che i due avevano. Cappè era particolarmente attento, affinché le varie copie realizzate in porcellana, fossero lo specchio fedele della sua opera prima, il modello. Era indispensabile controllare lo stampo con puntiglio e non oltrepassare le circa 40 copie di cui abbiamo accennato. Galli era meno preciso nei particolari che realizzava sul modello e che venivano riprodotti dallo stampo, questo poteva essere usato molte più volte delle 40 canoniche previste. Il differente approccio dei due determinava da un punto di vista pratico, differenze sostanziali. I pezzi di Galli richiedevano un lavoro di rifinizione molto laborioso, per ricreare quei particolari, che lo stampo usurato, non riproduceva. Questo determinava tempi di lavorazione molto più lunghi, nella rifinizione e la realizzazione di pezzi sempre diversi l’uno dall’altro. Emerge un altra particolarità nei lavori del Galli, legata ad un pre-trattamento, realizzato su tutte le parti destinate a rappresentare “l’incarnato”. La figura dopo la vetrificazione, che la rendeva lucida, era spruzzata in quelle parti con una soluzione opaca prima di essere colorate ad imitazione dell’incarnato. L’operazione era necessaria per restituire un aspetto più naturale. Con l’avvento del silicone si determinarono alcune novità, nella realizzazione degli stampi. Il modello di partenza su cui si costruivano i necessari stampi, era ora in silicone, un materiale più durevole della creta ed anche più versatile nella realizzazione degli stampi in gesso. Abbiamo parlato di operazioni di rifinizione, vediamone il dettaglio. Le varie sezioni, in cui una figura è divisa, hanno una forma non perfettamente definita come l’opera prima dell’artista, questo per la difficoltà evidente di riprodurre con questa tecnica i più minuti particolari, dai “sotto squadra” più spinti. Sarà poi compito delle maestranze, più dotate, realizzare quei particolari, aggiungendoli al pezzo una volta uscito dallo stampo. Dita della mano, un ricciolo dell’acconciatura ed altre minuzie erano i necessari completamenti della figura, prima di passare alla cottura. Parlando di mano d’opera qualificata, apprendiamo come negli anni di maggior espansione dell’attività, a fronte di una forte domanda di personale per essere impiegato nel settore, a prevalente vocazione femminile, la risposta arrivava da giovani ragazze, che avevano conseguito il diploma di “segretaria d’azienda”, specializzazione ricorrente in quegli anni, e che gioco forza in molti casi venivano sotto impiegate con mansioni decisamente estranee al titolo che vantavano. Molte accettavano, anche se una volta trovato l’impiego, per cui avevano conseguito il titolo di studio, lasciavano l’occupazione precaria. L’attività di decoratrice, veniva poi formandosi nel tempo, era previsto un contratto d’apprendistato che si esauriva dopo cinque anni, quando si poteva disporre di un lavorante finito. L’apprendista iniziava decorando e colorando parti secondarie della figura. L’obbiettivo finale che avrebbe permesso di realizzare la parte più ambita ed importante nella decorazione, il viso, poteva essere raggiunto, ed era statisticamente certo, da non più di un 30% dei lavoranti. Quelli meno abili infine si occupavano delle decorazioni meno impegnative. Ma ecco raccontata la magia della porcellana e la possibilità di realizzare pezzi di leggerezza straordinaria. Per fare un po’ d’accademia diciamo che la tecnica descritta si chiama: “slip casting”. Di cosa si tratta? Nel riquadro sotto la descrizione del manuale, per ora la raccontiamo con parole nostre. Dunque all’interno dello stampo si cola la nostra pasta di porcellana che al vero per questa lavorazione deve avere una composizione modificata. Alla formulazione base si devono aggiungere due componenti, soda caustica ed acido tannico, che danno quella caratteristica di viscosità e reologia all’impasto che permette il “colaggio”. Tali additivi, per la loro natura corrosiva, limitano, in definitiva, la vita dello stampo in gesso. Riempito lo stesso, lo si lascia riposare per un tempo prestabilito, tempo che determina lo spessore del pezzo che si sta realizzando. Questa tecnica è resa possibile, grazie alla capacità del gesso d’assorbire l’acqua. Dunque passato il tempo necessario, si svuota lo stampo. In questa fase si evidenziano due caratteristiche fondamentali della tecnica. La capacità del gesso di aver fatto aderire alle sue pareti una certa quantità d’impasto, mentre la parte dell’impasto in eccesso, dotato di una precisa reologia, scivolerà fuori dallo stampo in maniera fluida senza particolari problemi, lasciando solo quanto necessario. A questo punto, trascorso un ulteriore lasso di tempo, l’impasto trattenuto nello stampo, sempre grazie all’azione di assorbimento del gesso si “ritira”, staccandosi dallo stesso, sarà possibile a questo punto, estrarre i pezzi e procedere all’assemblaggio dei vari componenti. Il ritiro descritto, accentuato soprattutto dalla fase di asciugatura e cottura, arriva ad un valore del 14%, tale diminuzione deve essere tenuta in considerazione per stimare quale saranno le dimensioni del pezzo finito e quindi l’esecutore farà le debite proporzioni, per ottenere quanto desidera.

Nella fase d’assemblaggio per unire i vari particolari, si userà per collante la solita miscela, nota come “barbottina”. Sempre in questa fase entrerà in gioco l’abilità del “lavorante esperto” che realizzerà quei particolari di cui parlavamo. Ritorniamo ai tempi di permanenza dell’impasto negli stampi. Era importante, sapere con cognizione quali erano le parti che dovevano avere lo spessore più rilevante e quelli che sarebbero stati più sottili. Naturalmente la valutazione era fatta in funzione dell’azione “portante” che aveva un pezzo rispetto ad un altro. La prima parte ad essere colata era la base, che doveva sorreggere l’intera struttura, poi se si trattava di una figura umana, le gambe e via via salendo verso l’alto, con i pezzi che avrebbero subito un carico minore, fino alla testa. Passato il tempo stabilito si iniziava a svuotare gli stampi seguendo l’ordine inverso. I pezzi di spessore minimo sarebbero stati i primi ad essere svuotati, per finire con la base. Assemblate e rifinite le figure passano negli essiccatoi a 100 gradi circa per togliere l’acqua e renderli meno fragili e atti ad assorbire la “vetrina”. Abbiamo in questo momento l’occasione di approfondire il discorso tecnico, riallacciandosi alle temperature di trattamento, alle differenze di lavorazione e comportamento della ceramica e della porcellana. Luciano ci dice che la differenza sostanziale consiste nella porosità della ceramica, qualità assente nella porcellana e determinata dalla vetrificazione della stessa. La ceramica, prima dei trattamenti di decorazione, deve essere “biscottata” alla temperatura di 700-800°, per poterla manipolare senza danneggiamenti. Dopo le colorazioni e decorazioni la ceramica completa il suo trattamento termico a 1100°, mantenendo comunque quella caratteristica di porosità, che invece perde la porcellana nella sua vetrificazione a 1300°. Temperatura limite oltre la quale la termoplasticità raggiunta dalla porcellana, scioglierebbe il manufatto. Abbiamo parlato dell’uso dell’essiccatoio usato in una prima fase con basse temperature, circa i 100°. Nella lavorazione della porcellana tecnica, alla Fape, era stato realizzato un forno, che sfruttava il calore prodotto dal forno principale. Questo secondo sistema raggiungeva i 700° ed era usato per un pre trattamento termico della porcellana, prima della vetrificazione, che per la ceramica avviene per immersione, lo stesso trattamento è usato nella “porcellana tecnica”, mentre la porcellana “artistica” normalmente viene spruzzata. Estremamente importante è dunque l’applicazione delle “vetrina”. La composizione della vernice protettiva, era meno scontata della pasta di porcellana, tra i componenti usati l’ossido zinco, il carbonato di calcio e di bario. Martino Borgnini, cugino dell’intervistato, che aveva fondato la Pai, staccandosi dalla Fape, formulava lui stesso la vernice, non senza problemi. Era fondamentale che i ritiri del manufatto di porcellana e della vernice applicata nella seconda fase, fossero i più prossimi possibili. Una eventuale differenza tra i due strati provocava delle “incrinature”, fenomeno noto come “cavillatura”. Tutti i produttori, consapevoli di questa difficoltà, a parte un paio di operatori, acquistavano direttamente da Limonges i sacchi con i componenti miscelati nelle giuste quantità, era necessario aggiungere solo l’acqua e la “vetrina”, era pronta. La fase di decorazione aveva luogo dopo la vetrificazione della porcellana, normalmente i colori utilizzati erano di produzione “Degussa” di natura in prevalenza inorganica ed in particolare ossidi di varia natura. Era importante che avessero una buon stabilità termica, dovevano resistere alle alte temperature e legarsi solidamente con la porcellana e non essere rimossi in alcun modo. Importante quando si trattava di prodotti destinati all’uso “alberghiero” dove era evidente che l’uso alimentare doveva essere privo di rischi. Particolare attenzione doveva essere prestata alle “filettature” fatte in oro, in questo caso si usava il metallo prezioso opportunamente reso disponibile per la decorazione. Importante poi la cottura di questi particolari. La buona riuscita si evidenziava nella fase post cottura dove questi profili, usciti dal forno con un aspetto “opaco” venivano spazzolati con utensili in vetro per renderli lucidi, la forte abrasione causata dall’operazione, diventava deleteria e rimuoveva i profili stessi se la cottura non era stata eseguita correttamente, con evidenti danni ai prodotti che dovevano essere declassati o scartati.

Abbiamo parlato di trattamenti termici, vediamone il dettaglio. Un momento decisivo e d’importanza strategica nella produzione della porcellana. La necessità di raggiungere temperature attorno ai 1300°, ci spiega il nostro interlocutore, era costellata da una serie di tappe imprescindibili, che solo l’esperienza e la perfetta conoscenza del sistema di riscaldamento usato, potevano garantire un buon successo. I primi ricordi sull’importanza del forno, risalgono all’inizio dell’esperienza nella ditta dello zio la Fape, quando ricorda distintamente come il signor Franco Perego che da poco aveva dato vita alla Tyche, che produceva porcellana artistica come abbiamo visto, si trovava, spesso a fare i conti con i piccoli forni di cui si era dotato in questa sua prima fase imprenditoriale. Era dunque necessario chiedere aiuto al vicino Borgnini, per la cottura dei pezzi più impegnativi in dimensioni. Nel racconto si fa cenno ad un pezzo di formato importante, la “carrozza”, che il Perego portava alla Fape e qui chiedeva di riservare uno spazio in fondo al forno dove collocare la sua opera, per essere cotta a dovere. Altra avanguardia tecnica, di cui era dotata la Fape, era il forno a “tunnel”. Questo sistema permetteva, d’introdurre all’interno dello stesso, dei carrelli su cui erano posti i vari pezzi da vetrificare. I carrelli su binari avanzavano, verso l’interno e quindi terminato il percorso uscivano a cottura ultimata. La fase critica della cottura aveva un preciso step di temperature tra i 1080° e 1180° momento in cui avviene la fase riducente, che permette alla porcellana di assumere quel bianco cristallino che contraddistingue una qualità di livello, da un prodotto dozzinale. La prima osservazione si riferisce al combustibile usato nel sistema di cottura. Quando si usa il carbone, come nella storica porcellana cinese, è lo stesso minerale ad assicurare un ambiente riducente, molto diversa la situazione usando il gas, utilizzato negli impianti in uso in quegli anni. Nell’intervallo di temperatura descritto, occorreva aumentare molto le quantità di gas a scapito dell’aria. Si veniva a creare quell’ambiente riducente che era accompagnato dall’apparizione di un “fumino” azzurro, che era indice dell’ambiente venutosi a creare. Era evidente che tale situazione doveva avvenire in quel preciso intervallo di temperature. La capacità di cogliere il momento, era sintomo della professionalità elevata dell’operatore. Luciano svela il ricordo di alcuni avvenimenti che segnarono questa sua esperienza, d’accresciuta conoscenza e padronanza assoluta dell’operazione di cottura. Una sua visita in compagnia di Lamagna, quando ebbero accesso alla Ipa permise di cogliere alcuni preziosi consigli, sul momento topico della cottura. La necessità che il forno fosse in pressione, nel momento d’inizio della “riduzione”, si rivelò nella sua importanza capitale in quella occasione. Conosciamo i termini. L’operatore della Ipa aveva svelato come fosse necessario, mettere il forno in pressione, ad un valore ottimale che lui giudicava aprendo il tappo presente nella porta del forno. Il calore doveva essere colto alla distanza di una spanna dall’apertura, senza avvertire un senso di bruciore sulla mano. Cogliere, questo “eccesso di calore”, significava avere il forno in pressione eccessiva, situazione che poteva determinare anche lo scoppio del forno. Per regolare la pressione del forno, si agiva sulle “manovelle” poste nella parte posteriore del forno, dove si regola il tiraggio del camino, consentendo così una evacuazione più o meno importante del calore all’esterno e una conseguente “messa” in pressione più o meno spinta, del sistema. Questa spiegazione rimase per sempre impressa nella mente dell’intervistato, la cui conoscenza gli permise di ottenere un prodotto che denotava la sua qualità in un “bianco”, non comune, di cui in seguito amici e concorrenti, cercarono di conoscerne il segreto. Segreto che l’ex imprenditore trasmetteva senza particolari gelosie a chi ne aveva bisogno. Riepiloghiamo, a beneficio di chi volesse cimentarsi con la materia, la fase vitale per ottenere una porcellana bianca e pura, priva di ingiallimenti. Tenere d’occhio la termocoppia e quanto si raggiunge la fatidica temperatura di 1080° prima di dare il via alla “riduzione”, mettere alla giusta pressione il forno, agendo sull’evacuazione, a questo punto mano al gas, aumentandone le quantità, si coglie, a questo punto, se tutto è stato fatto a regola d’arte, quell’azzurrino” che segnala l’ambiente “riducente”. La porcellana inizia la vetrificazione e diventa di un bianco candido.

Abbiamo piena padronanza della tecnica. I dubbi che avevamo accumulato sono svaniti, ci sentiamo un po’ più preparati. Proseguiamo l’intervista con altri innumerevoli aspetti che ne emergono. Il racconta prosegue descrivendo la decisione di impiantare una attività in proprio ad inizio anni sessanta, la prima base fu a Villa d’Adda, con un socio di Arcore, poi il trasferimento a Valaperta, dove l’attività, fu condotta, sino alla chiusura nel 1992. Avevamo narrato all’inizio, delle incomprensioni che l’imprenditore ebbe con lo zio, una volta ritornato da militare, tanto d’abbandonare il posto nell’azienda dello stesso. Emerge ora, come a distanza di anni, sempre in compagnia del socio, fu rilevata quella che era stata l’azienda dello zio, quando questo aveva deciso di abbandonare. Sono anni di piena attività dove tutto il potenziale imprenditoriale di Luciano si svela appieno. Ricorda la produzione, nei locali che furono dello zio, legata alla realizzazione di nuovi articoli, nati per seguire il flusso del mercato e le crescenti e mutate esigenze. Erano gli anni in cui si affiancarono, alla produzione tradizionale, i modelli che erano stati nella collezione di Galli, prodotti dalla Thea che ne garantiva le royalty alla vedova. L’intervistato deve sottolineare, ligio al suo spirito imprenditoriale pragmatico, le difficoltà incontrate a trattare un prodotto d’arte come erano le figure del Galli, che nella loro complessità e perfezione, richiedevano tempi d’esecuzione ben più importanti dei pezzi del campionario d’articoli da regalo della Thea. Non ultima la necessità d’installare un forno elettrico che permise di riprodurre la tonalità “avorio” che contraddistingueva la porcellana del Galli.

Procediamo nel racconto. Due volte all’anno, l’appuntamento fieristico con il Macef a Milano, segnava il momento in cui si raccoglievano ordinativi da saturare la produzione per mesi. L’attività della Thea era iniziata fornendo in esclusiva grossisti che operavano nel napoletano, le mutate situazioni di mercato, avevano poi consentito di dirigersi direttamente verso i mercati esteri, superando legami ormai stretti. Tutto questo periodo fu dedicato, ad arricchire un catalogo, che ai classici in porcellana per articoli da regalo e bomboniere, aggiungeva in una indovinata intuizione, articoli in cui si assemblava alla porcellana altri materiali che ne valorizzavano l’aspetto. Il peltro unito alla porcellana fu uno dei cavalli di battaglia, a cui si aggiunsero articoli realizzati assemblando porcellana con “swarovsky” e poi vetro di murano, in un crescendo che sembrava non avesse mai termine. Furono anni di sviluppo e prosperità economica, accompagnati da incassi certi ed assicurati per tempo.

Riandando a quegli anni emergono così casualmente una serie di ricordi piacevoli e a volte curiosi. La moglie ci mostra la bomboniera che con altri oggetti avevano realizzato, dopo l’orario di lavoro, in vista del matrimonio e che ancora conservano. Qualche anno è passato e Cappè, presso cui lavora la sorella dell’intervistato, è alla ricerca di un modello per dei “puttini” che vuole realizzare in una scultura, la scelta cade sul figlioletto, che paffutello al punto giusto, entusiasma l’artista, che immortala il bambino, come ancora oggi appare in alcune riproduzioni esistenti. Nell’apprezzare poi una Madonna del Cappè e una riproduzione della “Maternità” di Roberto Brambilla, capita tra gli oggetto una sveglia, Luciano ci racconta che regalò un esemplare della stessa a tutti i suoi “coscritti”, in occasione del cinquantesimo della leva.

E’ la volta della riproduzione di una ballerina ed ancora l’occasione per una nuova curiosità. “La conservo anche se il tutù è rovinato”, ci dice. Ci racconta la particolarità di come veniva realizzato il costume. Per rendere più reale possibile lo stesso, usavamo del tulle, che impregnavamo con la famosa pasta di porcellana, la “barbottina”, una volta modellata la ballerina in una delle sue pose classiche, qui “l’attitude”, la si portava in cottura come sempre, la temperatura di oltre 1000° infine bruciava il tulle lasciandone nel tutù, tutta la grazia del “traforo”, prodotto dal tessuto che si era carbonizzato sparendo.

Un flusso di ricordi che non lascia indifferente il nostro interlocutore. Poi come spesso capita le cose cambiarono. Siamo nel 1988 quando inesorabili avvisaglie legate alla pericolosità dell’uso delle materie prime impiegate per produrre la porcellana, si presentano nel loro potenziale dannoso. L’ex imprenditore, deve fare i conti con la silicosi. Se la cava a caro prezzo, perde un polmone. I medici consigliano giustamente di abbandonare l’attività. Nella sua veste d’imprenditore, evidentemente una scelta difficile e per certi versi non praticabile. La congiuntura di mercato è mutata. La guerra del Golfo ha dato un colpo all’attività d’esportazione, a cui la società rivolgeva la sua attenzione maggiore indirizzando il 70% della sua produzione. Per oltre un anno gli ordinativi sono ridotti al limite della sopravvivenza. Nel 1992 la decisione di liquidare l’attività. A malincuore, Luciano lascia. Ogni pendenza viene onorata, con scrupolo ed onestà. E’ ancora evidente nelle sue parole, quanto dovette pesare, il momento della drastica decisione. In piena onestà intellettuale, come nel passato, non aveva esitato a “buttarsi” in nuove avventure imprenditoriali, ora era il momento, ancora una volta forte dello stesso pragmatismo, di mettere la parola fine alla sua attività.

È emozionante leggere la storia della porcellana e delle aziende collocate nel comune di Usmate e dintorni, ho sempre sentito parlare di queste aziende ed alcune le conosco direttamente, per cui, anche per sentito dire, conosco la qualità del loro lavoro.

Mi dispiace soltanto, ed anche molto, che nel suo racconto omette di parlare di un’azienda dove si realizzavano opere artistiche di primissima qualità esportate in tutto il mondo, una azienda modello di democrazia per la libertà e la disponibilità che l’imprenditore offriva ai suoi dipendenti, io vi ho lavorato per bel 17 anni in un ambiente assolutamente festoso ed appagante, i nostri lavori (a detto, anche di persone dall’esterno dell’azienta)erano forse i primi per qualità e bellezza… Si tratta dell a Ditta Ahena di Franco Sina in via Roma che oggi purtroppo, Oltre alla ditta non c’è più nemmeno l’edificio, sparito nel nulla, un pezzo di storia che non viene nemmeno ricordata nelle occasioni come questo racconto.

Come indicato dal titolo, si è cercato di raccontare questa pagina della storia industriale e sociale di Usmate, attraverso i ricordi di un imprenditore del settore, Luciano Ripamonti, che nel frattempo, purtroppo ci ha lasciati, anche a causa di una malattia professionale contratta nei lunghi anni di lavoro, dove le protezioni necessarie a contenere il contatto con certe materie prime, erano purtroppo disattese, se non addirittura sconosciute. Partendo dunque da questa premessa, non è stato possibile raccontare per esteso la storia dell’industria della porcellana ad Usmate. Per dovere di cronaca si fa cenno all’attività della ditta Athena, nella prima parte dello scritto, indicando nella mappa la collocazione, appunto in via Roma. Per finire e rispondere alla gentile lettrice, rinnovo quanto indicato nell’introduzione del pezzo: “queste note che vogliono essere un primo mattone del racconto che certamente andremo ad accrescere con altre testimonianze”. Qualora la signora Annunziata volesse essere testimone di quest’altra pagina, che racconta le vicende dell’Athena, la invitiamo a farci avere un suo scritto all’indirizzo di scoprilabrianzatuttoattaccato@hotmail.it, sarà nostra cura diffonderlo a tutti i lettori, dalle pagine di questo sito.

Hai perfettamente ragione la ditta Athena fu una delle prime ditte di porcellane artistiche Capodimonte di usmate

Ho lavorato presso la ditta Athena dal 1969 al 1990 .la ditta Athena

Buongiorno.

Ancora sulla storia della porcellana ad Usmate le segnalo questo articolo apparso sull’Informatore di Usmate-Velate nel novembre 2021 https://www.scoprilabrianzatuttoattaccato.it/il-notiziario-di-usmate-velate-novembre-2021/

Non le nascondo che mi farebbe piacere raccogliere una sua testimonianza relativa gli anni in cui lavorò all’Athena. Se lo desidera può contattarmi all’indirizzo e-mail: scoprilabrianzatuttoattaccato@hotmail.it

Mio papà, mancato nel 1980 ha lavorato in una ditta di Carnate credo che si chiamava ceramica briantea. Questa ditta, dopo la morte del titolare, credo improvvisa, fu portata avanti per un breve periodo dalla moglie e gli operai, per aiutarla, non percepivano lo stipendio. Ricordo come fosse oggi il giorno in cui mio padre tornò a casa devastato dal dolore perché al rientro dalla pausa pranzo avevano trovato i sigilli sui cancli. Mio padre partiva ogni giorno da Albino, in val seria Na, alle 5 di mattina e torna a alle 8 di sera. Fu come ucciderlo. Mi farebbe davvero molto piacere se qualcuno mi sapesse raccontare qualcosa di più preciso sulla vicenda di questa azienda perché io non ho più nessuno che mi possa dire qualcosa di più preciso. Ho in casa alcuni pezzi provenienti dalla ditta e dipinti dalla sig Luisa Arrigo i che risiedeva mi sembra ad Angera

Buonasera, ho letto quanto sopra e non le nascondo l’emozione; la fabbrica “ceramica Briantea” la guidò per un periodo una mia zia da tempo defunte, io ricordo circa quasi 60 anni fa andai per una breve vacanza a Carnate e con lei ormai vedova da tempo mi portava in fabbrica a vedere le varie fasi di lavorazione, ricordo la manualità delle decoratrici che a mano dipingevano sulla ceramica. Mi piacerebbe sapere cosa ne è stato poi dopo che la zia lasciò Carnate per ritornare in Friuli sua regione natale,